Par Olivier Chaudière et Jean-Louis Balanec

Masse: 3 tonnes

Longueur: 4.3 m

Largeur: 1.8 m

Hauteur: 1.8 m

Équipage: 2 (Chauffeur + Tireur)

Armement principal: Mitrailleuse .30 calibre (7.62 mm) Browning

Moteur: Two Ford Model T engines 45 ch

Autonomie: 55 km

Vitesse maximum: 12.8 km/h

(Source: Wikipédia)

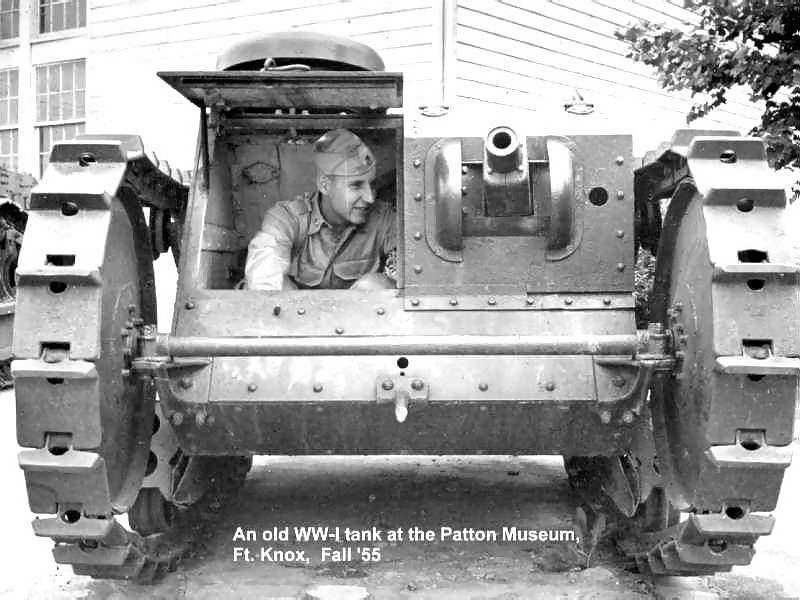

C’est clairement cette photo du soldat, coincé dans son minuscule Ford 3 ton M 1918 qui a inspiré ce projet !

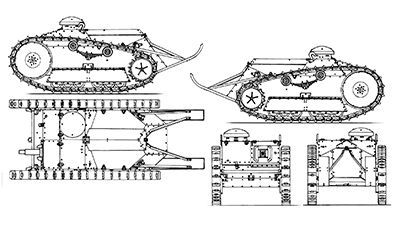

Avant tout projet de «scratch» de modèle historique, il faut se procurer de la documentation, des plans et des photos !

Ici, peu de littérature spécialisée mais quelques sites avec de nombreuses photos et vidéos.

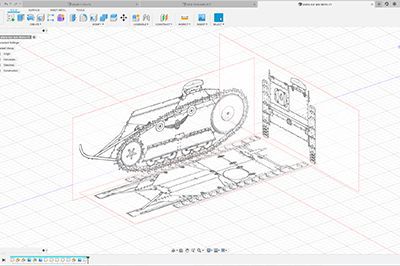

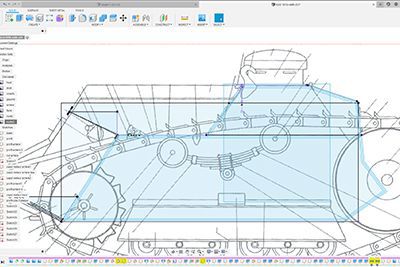

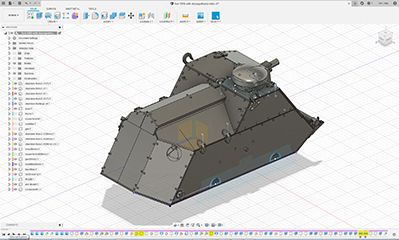

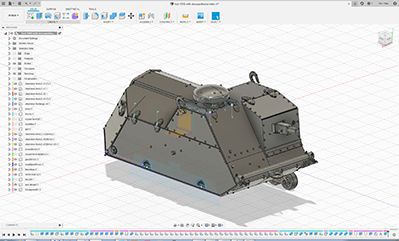

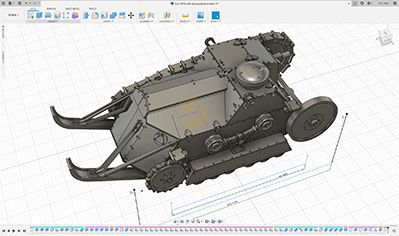

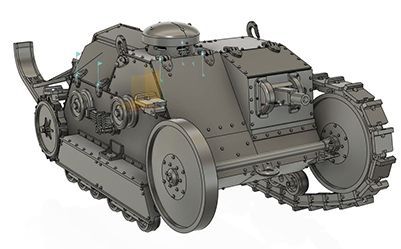

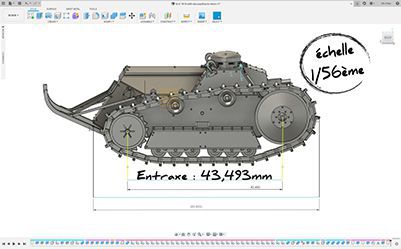

Le «Ford 3 ton M 1918» a été modélisé avec Autodesk Fusion 360. Cet outil est d’une puissance incroyable, comme tout nouvel outil il nécessite un peu de prise en main (du temps !).

Des tutoriaux et des forums sont disponibles en grande quantité sur la toile. (Suggestion : commencez par des projets simples !)

Pourquoi se servir d’outils informatiques ?

«faire» et «défaire» ... à l’infini.

Par simple clic de souris : symétrie, répétition d’une forme, d’un volume, ...

Il n’y a aucune raison de mettre en opposition le scratch dit «traditionnel» au scratch «3d» !

Seuls les outils diffèrent, le plaisir reste le même.

Les plans de référence : astuces et suggestions

Ils devront être numérisés, de préférence en haute définition, une résolution de 600 dpi serait l’idéal - malheureusement, cette qualité de document est très rare sur internet : il faudra faire avec !

Les plans existants sont parfois très... approximatifs voir totalement faux !

Par exemple la taille et/ou la position d’un élément sur une vue est différente sur une autre.

Si vous n’avez pas d’autres documents auxquels vous référer, vous devrez alors adapter au mieux.

Les dimensions indiquées sur les plans sont parfois imprécises. Croiser des données de sources différentes peut être judicieux.

Si le véhicule a des roues, assurez-vous qu'elles soient bien circulaires sur le plan !

Si ce n’est pas le cas déformez votre image de façon à ce que les roues soient bien «rondes» (utilisez un logiciel de retouche d’image pour corriger).

Lors de cette étape, contrôlez également que les plans numérisés sont bien «droits !» et qu’ils s’adaptent sur les repères orthonormés standards X/Y (utilisez un logiciel de retouche d’image pour corriger)

Enfin tout appareil d’acquisition optique (scanner, apn...) et tout système de reproduction (photocopieur, imprimante, presse...) entrainent une perte de qualité et un risque de déformation du document initial.

Le bon réflexe est de positionner un réglet métallique sur chaque axe au moment de l’acquisition.

Contrôlez, grâce à ces repères, les dimensions des éléments scannés ou photographiés (utilisez un logiciel de retouche d’image pour corriger).

Si vous imprimez ces documents : contrôlez également leurs dimensions après impression.

Cette mise en conformité des plans est une étape capitale : c’est votre base de travail !

Pour simplifier le travail de modélisation, il suffit d’importer les plans retouchés (cf images ci-dessous) du véhicule à l’échelle désirée dans les vues 3d du logiciel de cao (les plans servent de "patrons", de "calques"...)

Enfin, modélisez les éléments...

(ci-dessous, le tout début de la modélisation de la caisse du Ford 3 ton M 1918, vue de côté)

Je préfère modéliser à l’échelle de la maquette - ici 1/56ème.

En effet, des dimensions de pièces sont interprétées pour être visibles sur la maquette (écrous, rivets, épaisseur de tôle...).

Cela implique que les dimensions de ces pièces sont à réinterpréter dans le cas d’un changement important d’échelle pour mieux correspondre à la réalité ou à leurs rendus sur la maquette.

Enfin, il est nécessaire de prendre en compte les limitations techniques de la machine et de la résine. Tout n’est pas réalisable ...

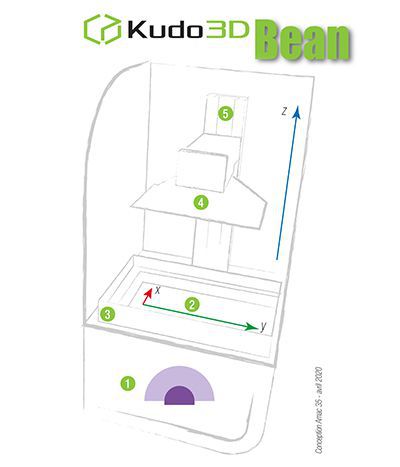

Principe de fonctionnement de l’imprimante 3d résine «Kudo 3d Bean» :

La led UV, au travers d’un écran lcd, projette une image (couche - slice) dans un bain de résine.

C’est donc par succession d’images que le volume 3d est construit.

Ce type d’imprimante se range dans la catégorie des machines 3d à «fabrication additive» (FA)

Led UV, longueur d’onde 405nm: Émet la source UV qui polymérise (durcit, cuit) la résine.

Ecran lcd : Affiche les images (noir et blanc ou niveau de gris).

Les pixels blancs laissent passer la lumière UV qui polymérise la résine.

Les pixels noirs bloquent la lumière UV, la résine

reste à l’état liquide.

Cuve de résine (vat) : Contient la résine.

Le fond du vat est un film transparent en teflon (FEP) souple anti-adhésif.

Table de construction (Build platform) :

- Là où va se construire l’objet.

- Se déplace de bas en haut (axe Z). L’élévation est réalisée entre chaque projection d’ image à mesure de la construction de l’objet.

La distance de cette élévation peut varier de 10 à 50 µ.

Poutre : axe d’élévation de la table de construction.

Caractéristiques :

XY résolution: 49,7μm (écran 2K LCD)

Z résolution: 10μm à 50μm

Dim. max de l’impression: 12.1 x 6.8 x 15 cm (hauteur)

Puissance led : 60W

Longueur d’onde de la led : 405nm (UV)

Résine : toute résine polymérisant à 405nm

FEP : Matériau thermoplastique fluoré (un polymère de tétrafluoroéthylène et d’hexafluoropropylène). Il peut être utilisé comme matériau antiadhésif dans la compression des processus de moulage, ou de fusion de matériau entre des résines fluorées.

Source : www.guarniflon.com

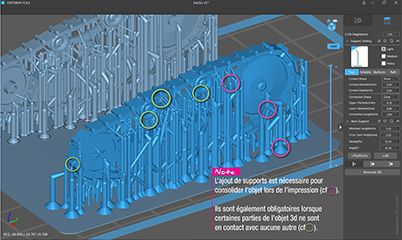

Depuis le logiciel de conception 3d (ici Fusion 360), le fichier est exporté au format ".stl" (format de fichier universel utilisé pour l’impression 3d).

(Si besoin l’objet 3d principal est séparé en plusieurs éléments. Dans le cas présent, il a été séparé en, 5 morceaux : la caisse, chaque chenille et son train de roulement, les deux patins de franchissement arrière.)

Un petit passage par Netfabb (Autodesk) permettra de corriger les éventuelles erreurs de modélisation ou d’exportation...

Le fichier .stl corrigé est importé dans un "sliceur" (ou Slicer), un logiciel qui le transforme en fichier lisible par l’imprimante 3d.

J’utilise principalement les slicers suivants : Nanodlp, ou dans le cas présent Chitubox.

Le logiciel "Slicer" permet d’éditer les objets 3D:

- rotation sur les 3 axes X,Y,Z

- duplication

- imposition avec d’autres objets 3d (optimisation de la surface d’impression)

- ajout de supports de consolidation ou de maintien de l’objet 3d

...

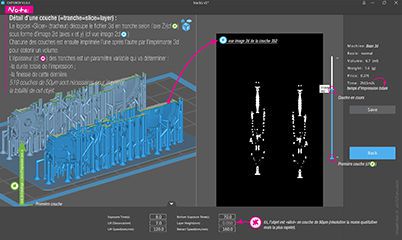

La fonction principale du «slicer» est la découpe en tranche d’un objet 3d (comme des tranches de saucisson !).

Ce tranchage s’effectue sur l’axe Z de l’imprimante (l’axe d’impression).

L’épaisseur des tranches varie selon les possibilités du matériel, soit sur la Kudo Bean de 10 à 50 µm (microns).

Les axes X et Y sont les pixels horizontaux et verticaux de l’écran Lcd.

Chaque pixel mesure X=49,7 µm x Y=49,7 µm.

La dimension de ceux-ci n’est pas paramétrable car liée à la résolution intrinsèque de l’écran lcd.

«Slicer» un même fichier 3d en tranches de :

50 µm : implique un temps d’impression «t»

25 µm : implique un temps d’impression temps «t» x 2 (car 2x plus de tranches)

10 µm : implique un temps d’impression temps «t» x 5 (car 5x plus de tranches)

Donc, plus les tranches sont fines, meilleure est la qualité d’impression mais plus le temps d’impression est long !

Le fichier .stl tranché, ses couches "images" sont regroupées dans un nouveau fichier compressé (un peu comme une archive de type "zip") qui est transféré à l'imprimante 3d puis imprimé.

Nb : à propos de l’effet escalier : on peut «gommer» les marches à l’aide d’un stylo fibre de verre (@ Jean-Louis : Merci pour l'astuce) - Un coup de «Primer» Tamiya, par exemple, peut aider aussi.

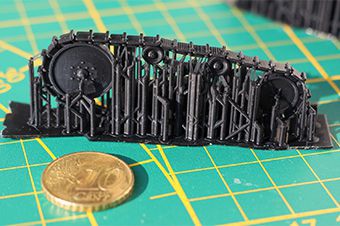

Détachée de la table de construction, la pièce 3d imprimée est plongée dans un bain d’alcool Isopropylique à 99% pour dissoudre la résine liquide qui la recouvre.

Rincée à l’eau claire, puis séchée au sèche-cheveux, la pièce est passée dans un bac UV pour parfaire la polymérisation de la résine.

Les supports d’impression sont découpés à l’aide d’une pince coupante ultra fine.

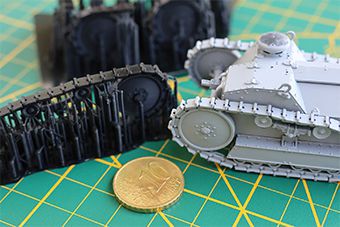

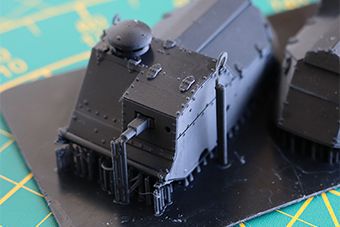

Seules les pièces grises ont reçu une couche de «Primer» Tamiya. La résine de tirage utilisée est de couleur noire.

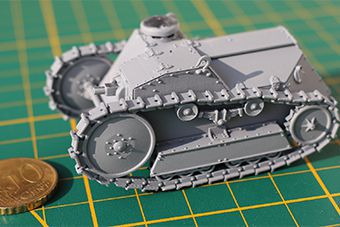

Quand Olivier est arrivé à une réunion de l’AMAC35 avec ses tirages 3D résine de ce petit tank tout mignon, et bien que je ne fasse pas de blindés, j’ai tout de suite été enthousiasmé par le concept, à la fois du blindé lui-même, son échelle, et la conception 3D DIY (Do It Yourself).

Olivier m’en a gentiment cédé un tirage (je ne sais même plus si ça m’a coûté une galette saucisse…).

Les pièces tirées 3D sont très différentes des kits classiques.

D’une part, les pièces sont solidaires de petits piliers qu’il faut enlever un à un sans endommager les pièces. Une scie rasoir (type TIGER, CMK, etc.) est un outil très utile pour ça.

D’autre part, les patins des chenilles étant solidaires les uns des autres, et la résine étant très cassante, on a vite fait de tout casser avec nos gros doigts, rien qu’en manipulant les pièces.

J’ai préféré assembler chaque chenille intégralement avec les suspensions et les galets et les rapporter à la caisse seulement après apprêt et premiers stades de la peinture.

La particularité des tirages 3D est également de présenter une crénulation de surface (petites marches d’escalier). Aujourd’hui toutefois, les imprimantes 3D permettant d’avoir une crénulation discrète sont devenus abordables.

Après les avoir atténué avec un crayon-fibre de verre (Faber-Castell par exemple), une première couche d’apprêt (j’ai utilisé de l’apprêt Tamiya en bombe) et un préombrage gris foncé-blanc (apprêt acrylique Ammo-Mig), les stries sont pratiquement invisibles à l’oeil nu.

Les étapes successives de couleur sont on ne peut plus classiques, à savoir couleur de base Tamiya constitué d’un mélange de XF-49 (vert kaki), XF-54 (gris) et X17 (rose) dans une proportion de 13+7+2 donnant un kaki tirant sur le marron que j’ai trouvé de bon aloi.

Cette teinte est passée en couches fines et modulée grâce au préombrage et un ajout de quelques gouttes de blanc dans le mélange sur les surfaces supérieures.

Le travail est ensuite mené avec des panel liner Tamiya (mélange noir-marron dilué au White spirit), des micro-rayures au pinceau fin (acryliques Vallejo beige verdâtre clair puis gris sombre pour quelques éclats plus marqués), des enamels Ammo-mig (dark streaking grime et Rainmarks), et sur les chenilles, des pigments et teintes de terre brillantes (boue humide) et mêlées d’un peu de flocage ferroviaire (herbe synthétique) sur une base marron-rouille.

Au final, un petit blindé bien sympathique qui m’aura pris deux jours tranquilles entre montage et peinture.

Rien que du plaisir donc, sans risque de se lasser.

Merci à Olivier pour cette expérience et toujours prêt pour un futur montage ! ;)

Olivier Chaudière / Amac 35 - Avril 2020

Merci Jean-Louis pour ta mise en peinture de ce petit blindé !

Photo credits:

www.the-blueprints.com

https://www.net-maquettes.com/fr/pictures/ford-3-ton-1918-walk/

https://www.flickr.com/photos/north-carolina-state-archives/

US Army / U.S. National Archives and Records Administration

CriticalPast : https://www.youtube.com/watch?v=4at7H4XoSZ0

CriticalPast : https://www.youtube.com/watch?v=aoFRELcUC-M

The Armourer’s Bench : https://www.youtube.com/watch?v=3aOcgmAqTbg

Fort Benning : https://www.youtube.com/watch?v=xgqmZFdxaQY

Military Industrial Museum : https://www.youtube.com/watch?v=ITaTAGH-xmM

Logiciels :

Modélisation 3d

https://www.autodesk.com/products/fusion-360/overview

PostTraitement stl

https://www.autodesk.com/education/free-software/netfabb-premium

Slicer

https://www.nanodlp.com/

https://www.chitubox.com/

_mini.jpg)